News

一、前言

隨著近幾年科技的發展與進步,對高精度光學元件需求逐步增加。尤其是在半導體制造、光通信、激光系統和精密測量儀器等領域,高質量光學元件是必不可少的重要部分。

在光學鏡片的生產加工過程中,會經歷切割-磨拋-清洗-鍍膜-檢測等多道程序。其中拋光決定了鏡片表面質量的高低,也直接影響生產所需成本高低。

二、冷加工工藝流程

NO.1 切 割

粗加工切割,將光學鏡片加工成一定的形狀、尺寸精度和表面粗糙度,起到成型作用;

NO.2 粗 磨

粗磨和精磨工序,以固定光學鏡片的R值;

NO.3 精 磨

采用磨邊工序,將原有光學鏡片的外徑磨削到指定的外徑;

NO.4 拋 光

通過拋光去除精磨的破壞層,達到規定的表面等級要求。同時精修面形,以達到圖紙要求的光圈和局部光圈數,最終形成光滑透明的表面;

最后經過擦拭工序和清洗工序。

拋光工序是影響光學鏡片精度的關鍵環節,也是光學鏡片加工過程中最重要的一道工序。在拋光過程中,光學鏡片被放置在拋光磨具上,拋光液(由拋光粉配制而成)被引入磨具與鏡片的接觸面。隨著拋光磨具或光學鏡片的旋轉,接觸面發生相對運動,對打磨面進行研磨。因此,拋光液的性能對光學鏡片的拋光質量至關重要。傳統拋光液中的拋光粉顆粒較粗,通常在0.5至1μm之間。由于這些顆粒較大,使用傳統拋光液進行拋光時,光學鏡片的光滑度難以達到理想的粗糙度要求。

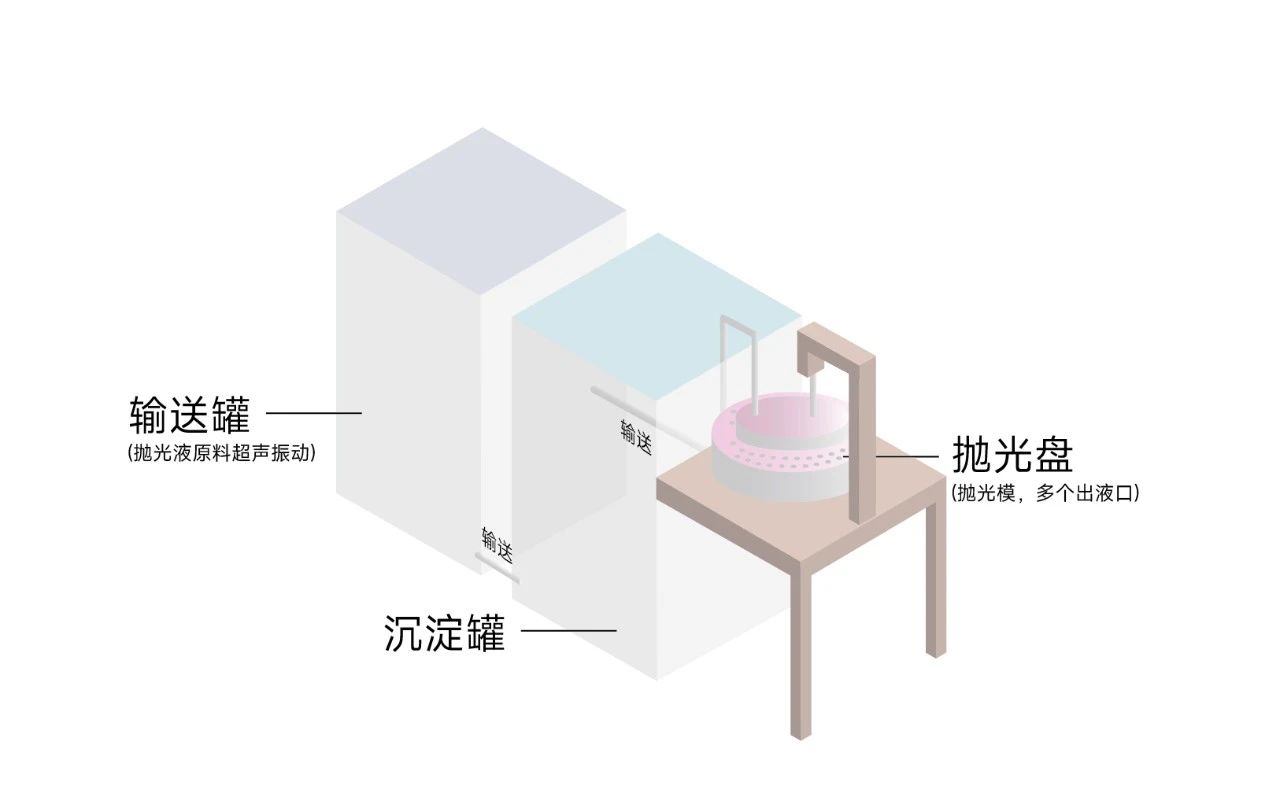

為了改善技術中存在的問題,戴斯設計了一種光學鏡片超光滑拋光的拋光方法及拋光裝置。超光滑拋光的拋光裝置包括:

01

存儲經超聲振動后的拋光液原料的輸送罐

02

沉淀罐

03

拋光盤

輸送罐內設置有輸送件;拋光盤上設置待拋光光學鏡片的拋光模、用以驅動拋光模轉動的驅動件以及固定待拋光光學鏡片的固定件;拋光模上開設有多個出液口,沉淀罐內設置有用以將沉淀罐內的上層液體輸送給多個出液口的輸送件。各部件配合,對經超聲振動后的拋光液原料進行再處理,使得拋光液成品中拋光粉的顆粒大小大大縮小,使得光學鏡片進行拋光處理后得到的產物能夠達到粗糙度要求。

三、拋光液制作

將拋光粉和純水按照一定的比例進行調配,以得到拋光液原料,對拋光液原料進行超聲振動,將經超聲振動處理后的拋光液原料存儲至輸送罐內;輸送件將輸送罐內的拋光液原料輸送至沉淀罐內進行沉淀,取上層液體為拋光液成品.。在拋光液制作步驟中,拋光粉與純水的調配范圍比例為1:N,N的取值為30~70。

對拋光液原料進行超聲振動之后,在拋光液原料中加入潤滑油,隨后再次對拋光液原料進行超聲振動,經兩次超聲振動處理后的拋光液原料存儲至輸送罐。